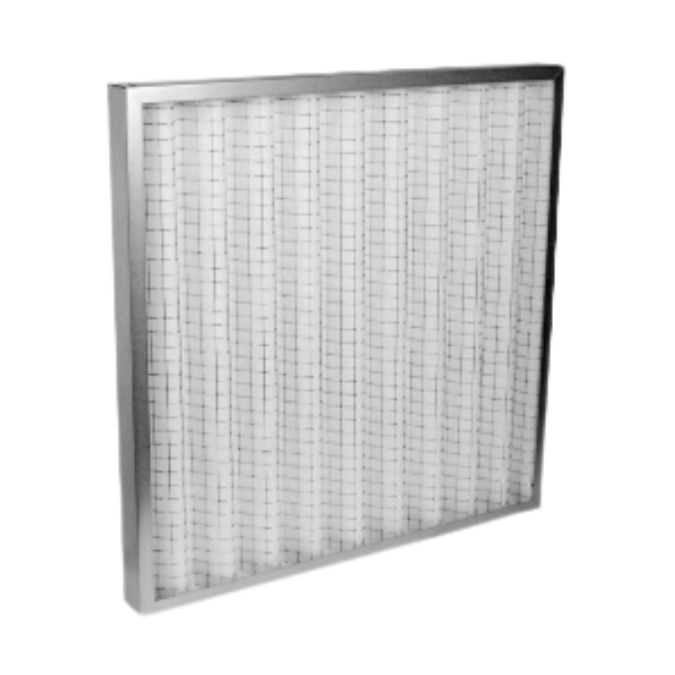

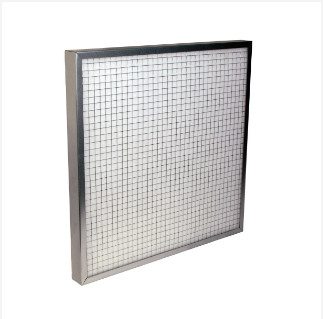

PRIMARIA

La filtrazione primaria si concentra sulla rimozione di particelle grandi, come polvere e pollini. È il primo livello di protezione nei sistemi HVAC, indispensabile per prevenire l’intasamento e il deterioramento precoce dei filtri successivi.

Funzionamento e Tecnologie:

Filtri a maglia: Usati principalmente per catturare particelle di grandi dimensioni, come detriti e polvere visibili.

Filtri pieghettati: Aumentano la superficie filtrante senza occupare spazio aggiuntivo, migliorando l’efficienza della cattura di particelle grossolane.

Manutenzione:

Frequenza: I filtri primari devono essere controllati e sostituiti regolarmente, spesso ogni 1-3 mesi a seconda dell’ambiente.

Ispezione: Controlli visivi frequenti sono necessari per assicurarsi che i filtri non siano intasati o danneggiati.

Funzionamento e Tecnologie:

Filtri a maglia: Usati principalmente per catturare particelle di grandi dimensioni, come detriti e polvere visibili.

Filtri pieghettati: Aumentano la superficie filtrante senza occupare spazio aggiuntivo, migliorando l’efficienza della cattura di particelle grossolane.

Manutenzione:

Frequenza: I filtri primari devono essere controllati e sostituiti regolarmente, spesso ogni 1-3 mesi a seconda dell’ambiente.

Ispezione: Controlli visivi frequenti sono necessari per assicurarsi che i filtri non siano intasati o danneggiati.

FINE

Questo tipo di filtrazione è progettato per catturare particelle di dimensioni più piccole, come polvere sottile, polline e spore di muffa.

È utilizzata dopo la filtrazione primaria per migliorare ulteriormente la qualità dell’aria.

Funzionamento e Tecnologie:

Filtri pieghettati a media densità: Forniscono una buona combinazione di efficienza di filtrazione e bassa resistenza al flusso d’aria.

Filtri a sacco: Offrono una grande capacità di trattenere particelle, grazie alla loro forma tridimensionale e alla superficie filtrante estesa.

Manutenzione:

Frequenza: Dipende dal carico di particolato e dall’applicazione; in ambienti moderati, la sostituzione è consigliata ogni 3-6 mesi.

Controllo delle prestazioni: Monitorare la pressione differenziale attraverso il filtro per determinare il momento giusto per la sostituzione.

È utilizzata dopo la filtrazione primaria per migliorare ulteriormente la qualità dell’aria.

Funzionamento e Tecnologie:

Filtri pieghettati a media densità: Forniscono una buona combinazione di efficienza di filtrazione e bassa resistenza al flusso d’aria.

Filtri a sacco: Offrono una grande capacità di trattenere particelle, grazie alla loro forma tridimensionale e alla superficie filtrante estesa.

Manutenzione:

Frequenza: Dipende dal carico di particolato e dall’applicazione; in ambienti moderati, la sostituzione è consigliata ogni 3-6 mesi.

Controllo delle prestazioni: Monitorare la pressione differenziale attraverso il filtro per determinare il momento giusto per la sostituzione.

ASSOLUTA

La filtrazione HEPA (High-Efficiency Particulate Air) rappresenta uno dei livelli più elevati di purificazione dell’aria, capace di rimuovere il 99.97% delle particelle con dimensioni superiori a 0.3 micron.

Funzionamento e Tecnologie:

Struttura multistrato: Realizzati con fibre di vetro o materiali sintetici altamente densi, i filtri HEPA catturano particelle ultrafini attraverso un mix di meccanismi, tra cui impatto inerziale, intercettazione e diffusione.

Pre-filtri combinati: Spesso utilizzati in combinazione con filtri primari e fini per prolungare la vita utile del filtro HEPA.

Manutenzione:

Sostituzione: I filtri HEPA devono essere sostituiti regolarmente, di solito ogni 6-12 mesi, a seconda delle condizioni operative.

Monitoraggio: È essenziale monitorare la pressione differenziale per evitare un calo delle prestazioni dovuto all’intasamento.

Funzionamento e Tecnologie:

Struttura multistrato: Realizzati con fibre di vetro o materiali sintetici altamente densi, i filtri HEPA catturano particelle ultrafini attraverso un mix di meccanismi, tra cui impatto inerziale, intercettazione e diffusione.

Pre-filtri combinati: Spesso utilizzati in combinazione con filtri primari e fini per prolungare la vita utile del filtro HEPA.

Manutenzione:

Sostituzione: I filtri HEPA devono essere sostituiti regolarmente, di solito ogni 6-12 mesi, a seconda delle condizioni operative.

Monitoraggio: È essenziale monitorare la pressione differenziale per evitare un calo delle prestazioni dovuto all’intasamento.

MOLECOLARI

La filtrazione molecolare è specializzata nella rimozione di contaminanti gassosi, come composti organici volatili (VOC), odori, e altre molecole chimiche che non possono essere catturate dai filtri meccanici tradizionali.

Funzionamento e Tecnologie:

Filtri a carbone attivo: Utilizzano carbone attivato per assorbire i gas e gli odori. La grande superficie interna del carbone permette di intrappolare efficacemente le molecole gassose.Materiali adsorbenti avanzati: Come le zeoliti, che offrono una capacità superiore di assorbimento selettivo di specifici gas e vapori.

Manutenzione:

Sostituzione: I filtri molecolari richiedono una sostituzione regolare, solitamente ogni 6-12 mesi, ma la frequenza dipende dalla concentrazione di contaminanti nell’aria.

Ricarica: Alcuni sistemi permettono la ricarica o il rigenero del materiale adsorbente, prolungando la durata del filtro.

Funzionamento e Tecnologie:

Filtri a carbone attivo: Utilizzano carbone attivato per assorbire i gas e gli odori. La grande superficie interna del carbone permette di intrappolare efficacemente le molecole gassose.Materiali adsorbenti avanzati: Come le zeoliti, che offrono una capacità superiore di assorbimento selettivo di specifici gas e vapori.

Manutenzione:

Sostituzione: I filtri molecolari richiedono una sostituzione regolare, solitamente ogni 6-12 mesi, ma la frequenza dipende dalla concentrazione di contaminanti nell’aria.

Ricarica: Alcuni sistemi permettono la ricarica o il rigenero del materiale adsorbente, prolungando la durata del filtro.

INDUSTRIALI

La filtrazione industriale è un segmento altamente specializzato della filtrazione dell’aria, progettato per affrontare le sfide uniche presenti nei contesti produttivi e di lavorazione industriale. Questo tipo di filtrazione è essenziale per mantenere un ambiente di lavoro sicuro, proteggere le apparecchiature sensibili e rispettare le normative ambientali e di sicurezza.

Caratteristiche principali:

Materiali: I sistemi di filtrazione industriale utilizzano materiali robusti come acciaio inossidabile, leghe metalliche speciali e polimeri ad alta resistenza per resistere a condizioni estreme come alte temperature, umidità e agenti chimici aggressivi.

Efficienza: La filtrazione industriale è progettata per catturare particelle di varie dimensioni, da polveri sottili (PM10, PM2.5) a particolati grossolani, oltre a contaminanti chimici e biologici specifici.

Tipologie di filtri: Include filtri meccanici, filtri a tasche, filtri HEPA, filtri a carbone attivo, e filtri elettrostatici, spesso combinati per affrontare una gamma di contaminanti diversi.

Manutenzione:

Frequenza: I sistemi di filtrazione industriale richiedono un monitoraggio costante e una manutenzione programmata, con sostituzioni che possono variare da mensili a semestrali, a seconda della severità dell’ambiente operativo.

Sistemi di monitoraggio: Molti impianti industriali utilizzano sistemi di monitoraggio in tempo reale per rilevare variazioni nella pressione differenziale attraverso i filtri, indicando quando è necessario un intervento.

Applicazioni:

Impianti di produzione: Necessitano di filtri che possano gestire particelle di polveri derivanti da lavorazioni meccaniche, polveri metalliche, fumi di saldatura e residui di processi chimici.

Industrie alimentari e farmaceutiche: Richiedono filtri che mantengano un ambiente sterile e privo di contaminanti, cruciali per la qualità del prodotto finale e la sicurezza degli operatori.

Settore energetico: Includono filtri per turbine a gas, caldaie industriali e altre attrezzature che devono essere protette da particelle abrasive che potrebbero ridurre l’efficienza operativa e aumentare l’usura.

Caratteristiche principali:

Materiali: I sistemi di filtrazione industriale utilizzano materiali robusti come acciaio inossidabile, leghe metalliche speciali e polimeri ad alta resistenza per resistere a condizioni estreme come alte temperature, umidità e agenti chimici aggressivi.

Efficienza: La filtrazione industriale è progettata per catturare particelle di varie dimensioni, da polveri sottili (PM10, PM2.5) a particolati grossolani, oltre a contaminanti chimici e biologici specifici.

Tipologie di filtri: Include filtri meccanici, filtri a tasche, filtri HEPA, filtri a carbone attivo, e filtri elettrostatici, spesso combinati per affrontare una gamma di contaminanti diversi.

Manutenzione:

Frequenza: I sistemi di filtrazione industriale richiedono un monitoraggio costante e una manutenzione programmata, con sostituzioni che possono variare da mensili a semestrali, a seconda della severità dell’ambiente operativo.

Sistemi di monitoraggio: Molti impianti industriali utilizzano sistemi di monitoraggio in tempo reale per rilevare variazioni nella pressione differenziale attraverso i filtri, indicando quando è necessario un intervento.

Applicazioni:

Impianti di produzione: Necessitano di filtri che possano gestire particelle di polveri derivanti da lavorazioni meccaniche, polveri metalliche, fumi di saldatura e residui di processi chimici.

Industrie alimentari e farmaceutiche: Richiedono filtri che mantengano un ambiente sterile e privo di contaminanti, cruciali per la qualità del prodotto finale e la sicurezza degli operatori.

Settore energetico: Includono filtri per turbine a gas, caldaie industriali e altre attrezzature che devono essere protette da particelle abrasive che potrebbero ridurre l’efficienza operativa e aumentare l’usura.

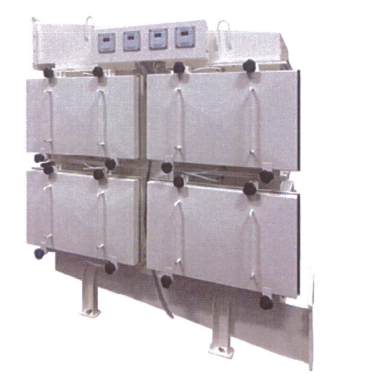

HOUSING

Gli housing per filtri sono strutture o contenitori progettati per ospitare i filtri dell’aria, assicurando che l’aria passi correttamente attraverso il sistema di filtrazione e che i filtri funzionino al massimo delle loro capacità.

Gli housing giocano un ruolo cruciale nel proteggere i filtri da danni meccanici e nel garantire una tenuta ermetica, prevenendo eventuali bypass d’aria non filtrata.

Caratteristiche principali:

Materiali: Gli housing sono generalmente realizzati in metallo, come acciaio inossidabile o alluminio, o in materiali plastici resistenti agli agenti chimici, alla corrosione e alle condizioni ambientali avverse.

Configurazioni: Possono essere progettati per ospitare uno o più filtri in parallelo o in serie, a seconda delle esigenze specifiche del sistema HVAC.

Accessibilità: Gli housing sono spesso dotati di sportelli o pannelli removibili per facilitare l’ispezione e la sostituzione dei filtri, garantendo una manutenzione semplice e rapida.

Gli housing giocano un ruolo cruciale nel proteggere i filtri da danni meccanici e nel garantire una tenuta ermetica, prevenendo eventuali bypass d’aria non filtrata.

Caratteristiche principali:

Materiali: Gli housing sono generalmente realizzati in metallo, come acciaio inossidabile o alluminio, o in materiali plastici resistenti agli agenti chimici, alla corrosione e alle condizioni ambientali avverse.

Configurazioni: Possono essere progettati per ospitare uno o più filtri in parallelo o in serie, a seconda delle esigenze specifiche del sistema HVAC.

Accessibilità: Gli housing sono spesso dotati di sportelli o pannelli removibili per facilitare l’ispezione e la sostituzione dei filtri, garantendo una manutenzione semplice e rapida.